随着工业4.0及智能制造浪潮的推进,数字化工厂已成为企业提升生产效率、优化资源配置的关键路径。本文基于实际工程经验,从总体设计到建设实施,对数字化工厂进行系统化剖析。

一、数字化工厂总体设计

1. 设计原则与目标

数字化工厂设计需遵循集成化、模块化、可扩展性及安全性原则。其核心目标包括提升生产效率、降低运营成本、增强数据驱动决策能力、实现柔性制造。设计应充分结合企业战略与业务需求,构建从物理层到信息层的全方位架构。

2. 总体架构设计

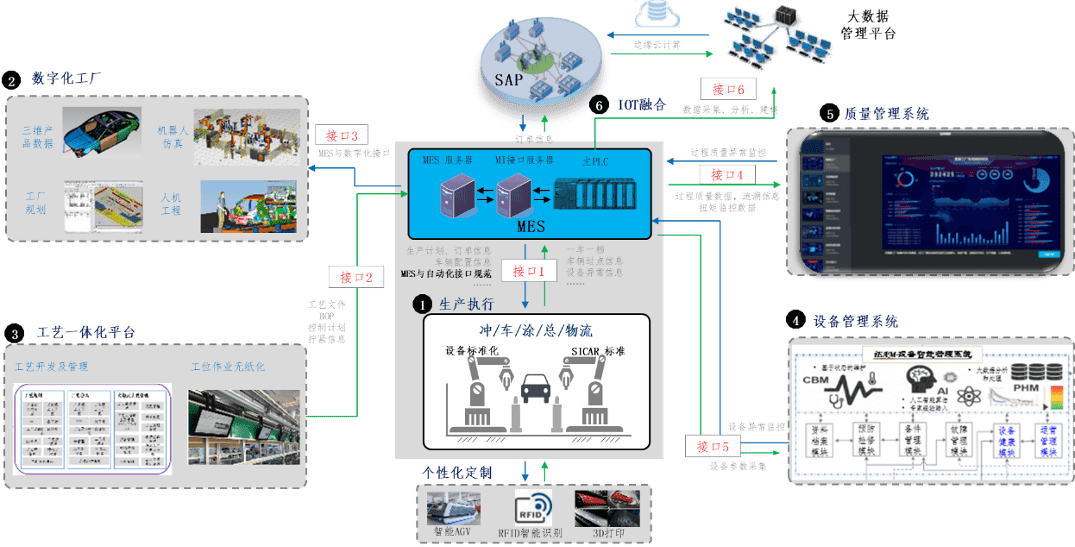

数字化工厂总体架构涵盖物理设施层、网络通信层、数据平台层及应用服务层。

- 物理设施层:包括自动化产线、智能设备、传感器及执行机构。

- 网络通信层:采用工业以太网、5G、物联网等技术,实现设备互联与数据实时传输。

- 数据平台层:构建统一数据中台,整合生产、质量、设备等数据,支持大数据分析与人工智能应用。

- 应用服务层:部署MES(制造执行系统)、ERP(企业资源计划)、PLM(产品生命周期管理)等系统,实现生产全过程数字化管理。

- 关键技术应用

- 数字孪生:通过虚拟模型映射物理工厂,实现仿真优化与预测性维护。

- 工业物联网(IIoT):连接设备与系统,采集实时数据,支撑智能决策。

- 云计算与边缘计算:结合云边协同,处理海量数据,保障低延迟响应。

- 人工智能与机器学习:应用于质量检测、排产优化、故障诊断等场景。

二、数字化工厂建设工程设计

1. 建设阶段划分

数字化工厂建设可分为规划、设计、实施、验证与运维五个阶段。

- 规划阶段:明确需求,制定战略目标与投资预算。

- 设计阶段:完成总体方案、技术选型及详细设计。

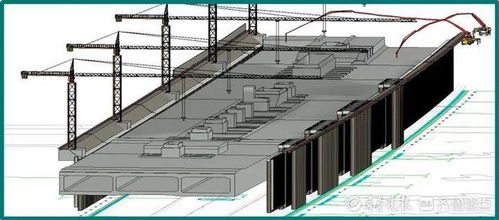

- 实施阶段:进行设备安装、系统集成与数据迁移。

- 验证阶段:通过测试与调试,确保系统稳定运行。

- 运维阶段:建立持续优化机制,保障系统长期有效。

- 工程实施要点

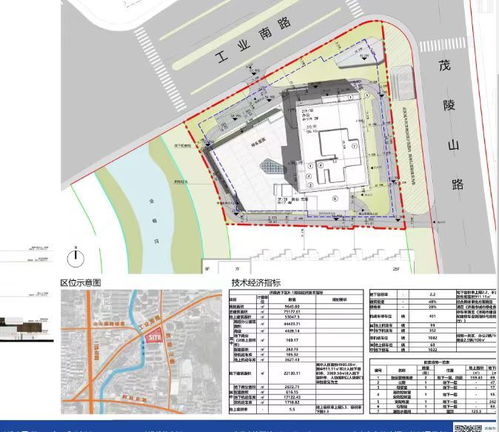

- 基础设施改造:优化厂房布局,部署智能化电力、网络与环境控制系统。

- 系统集成:打通IT与OT层,实现MES、ERP、SCADA等系统无缝对接。

- 数据治理:建立数据标准与安全策略,确保数据准确性与隐私保护。

- 人员培训:组织技术培训与变革管理,提升员工数字化技能。

- 风险与对策

- 技术风险:选择成熟技术与可靠供应商,进行多轮原型验证。

- 管理风险:制定详细项目计划,设立跨部门协作机制。

- 安全风险:构建网络安全体系,定期进行漏洞评估与应急演练。

三、案例分析

以某汽车零部件企业为例,其通过数字化工厂建设,实现了生产效率提升30%、产品不良率降低20%、设备利用率提高15%。该案例充分验证了科学设计与系统实施的重要性。

结语

数字化工厂建设是一项系统性工程,需统筹技术、管理与人才等多维要素。企业应在明确自身需求的基础上,采用模块化、分阶段实施策略,确保项目成功落地并持续创造价值。随着技术演进,数字化工厂将进一步向智能化、自适应化方向发展,成为制造业核心竞争力的重要支撑。